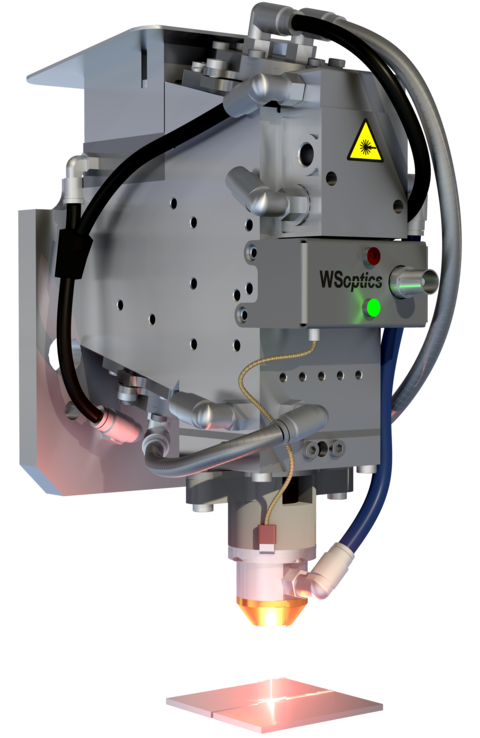

WSweld ist eine vollständige Laserschweißlösung, die bestehende Flachbett-Laserschneidanlagen nutzt. Sie wurde auf der EuroBLECH 2016 mit dem EuroBLECH Award in der Kategorie Die junge Generation ausgezeichnet. Durch den einfachen Tausch des Bearbeitungskopfes kann so jederzeit vom Schneid- zum Schweißbetrieb und wieder zurück gewechselt werden.

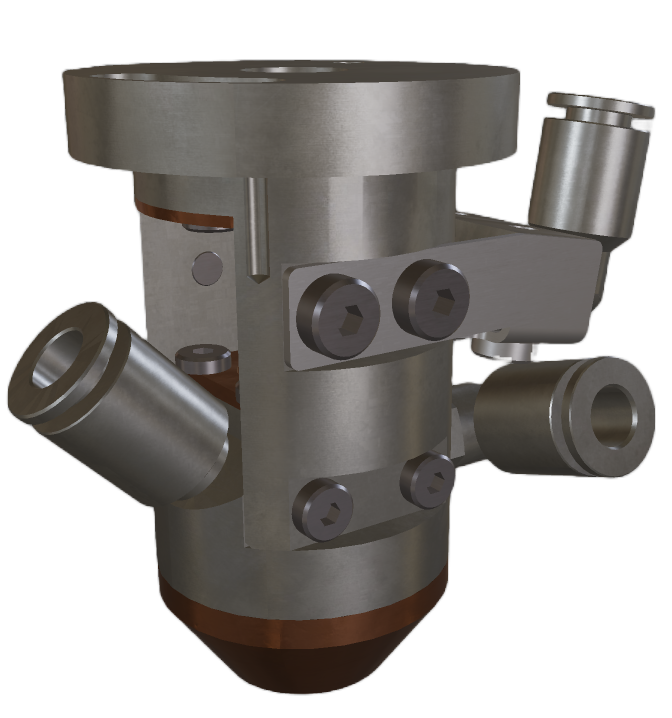

- Kopfwechsel bedeutet Technologiewechsel

- Beide Prozesse: Tief- und Wärmeleitschweißen

- Invest weit niedriger als bei herkömmlichen Laserschweißanlagen

- Bestehender hochwertiger CO2-Laser wird genutzt

- Plug and Play: auf der Maschine kann jederzeit in unter 10 Minuten zwischen Schneid- und Schweißbetrieb gewechselt werden

- Erschließung von neuen Märkten durch Technologievorsprung

- Schweißen erfordert Schneiden — höhere Auslastung bestehender Anlagen

- Personal bereits mit Maschine vertraut

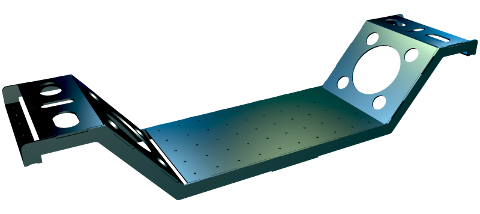

- Modularer Bearbeitungstisch erlaubt hauptzeitparalleles Rüsten der Anlage

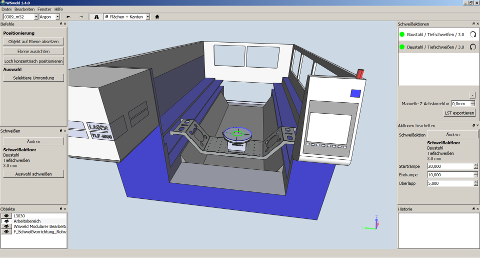

- Einfach zu bedienende 3D-Software erzeugt automatisch Maschinenprogramme

Anwendungbeispiele von WSweld werden auf unserem YouTube Kanal gezeigt. Diese Broschüre gibt weitere technische Details zu WSweld wieder.